精细操作,通过用后浸入式精密浇铸铝件水口渣线的情况判定结晶器液面的稳定性,结晶器液面控制稳定性大大提高,结晶器液面波动由原±10mm左右提高到±5mm,同时确保浸入式水口的对中,保护渣的充填相对比较规范。改变连铸设备冷却水紊乱的现状,改变水路方向,优化水冷喷嘴和水量,基本达到少量水流到红坯上。严格控制中间包内钢水过热度。原来中间包钢水20~30℃的过热度相对较大,铸坯柱株洲精密浇铸铝件状晶相对发达,铸坯产生内部裂纹和中心疏松的几率增大,通过中间包温度的研究,现严格控制中间包钢水过热度为15~25℃。提高钢水的纯净度,提高钢中的Mn/S。以前,转炉出钢过程中全程吹氩气搅拌,之后小氩气软吹3min,优化为出钢过程中全程吹氩气搅拌,小氩气4min,促进脱氧产物的充分碰撞、长大和上浮;

1.炉料应经过吹砂,回炉料的株洲精密浇铸铝件厂家使用量适当降低;2.改进浇注系统设计,提高其挡渣能力;3.采用适当的熔剂去渣;4.浇注时应当平稳并应注意挡渣;5.精炼后浇注前合金液应静置一定时间。解决方法:1、产品不能长期露天存放,纺织产品表面飞尘堆积。2、堆放在盏板上的产品包装纸箱要用缠绕膜6面包裹好防水,产品沾过水后需要放置于通风吹吹干。3、不采用含钠盐或镁盐精密浇铸铝件的精炼变质打渣剂,采用NaF成分的精炼变质剂,或N2气精炼。4、不使用含植物纤维的脱模剂,不使用含植物纤维机加工切削液,更换油基防锈切削液。

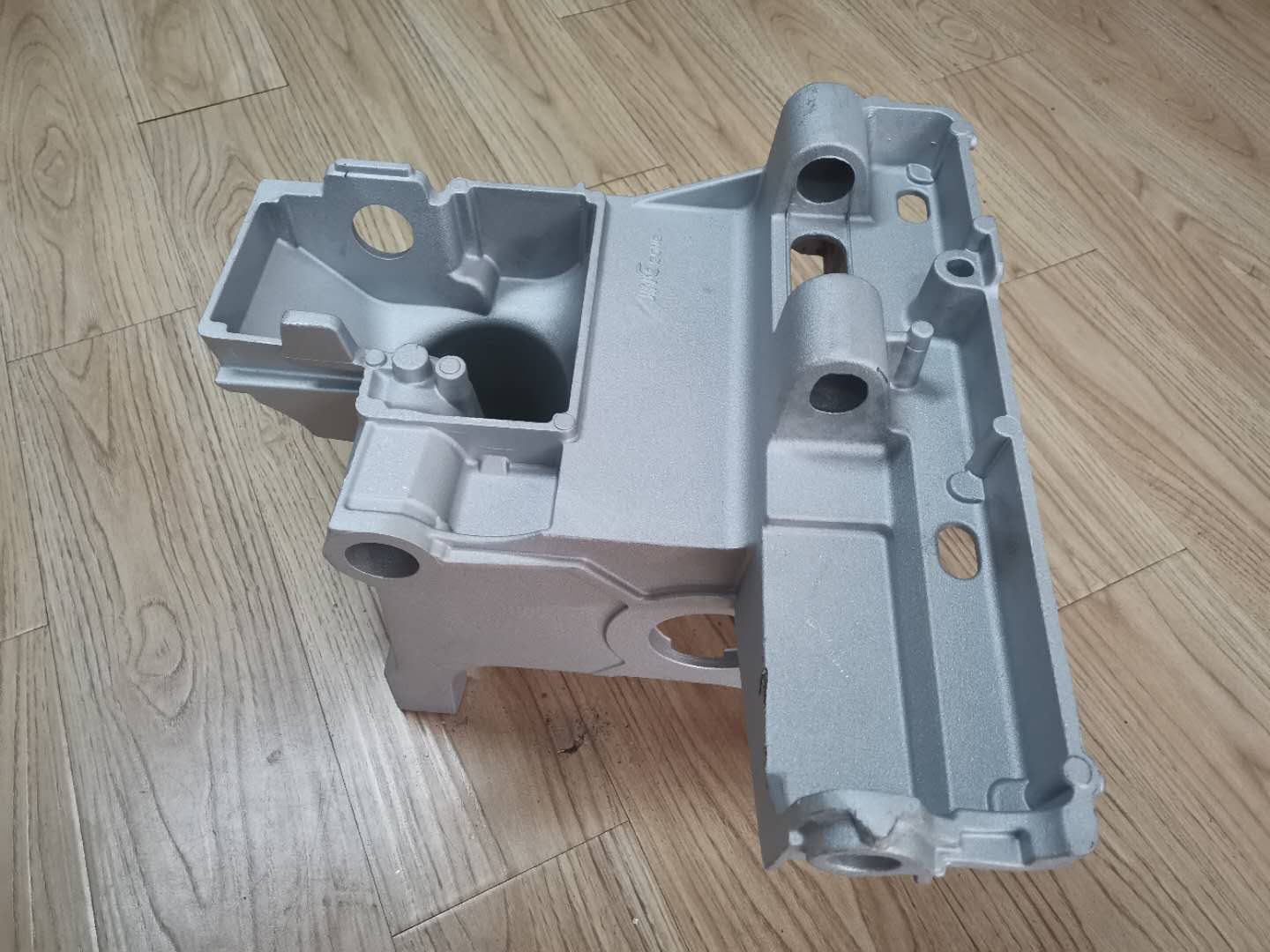

翻砂铸造模具与株洲浇铸铝件精铸模具它的不同主要是在设备上装的铸造模具与蜡模也就是精铸模具,翻砂铸造模具也有多种的叫法比如、覆膜砂模具、砂型模具、蜡模、消失模等,在现大多数使用的精铸模具翻砂模具都是装置在设备上使用的一种金属模,它们主要用于铸造厂的铸造造型。它是通过电加热的方法对模具进株洲精密浇铸铝件厂家行加热从而对覆膜砂进行热加温,使其成为合格的壳芯产品,故而叫做砂型模,和覆膜砂壳芯机。这种设备的出现标志着铸造行业正向自动化发展。原始的铸造造型将被逐渐淘汰。

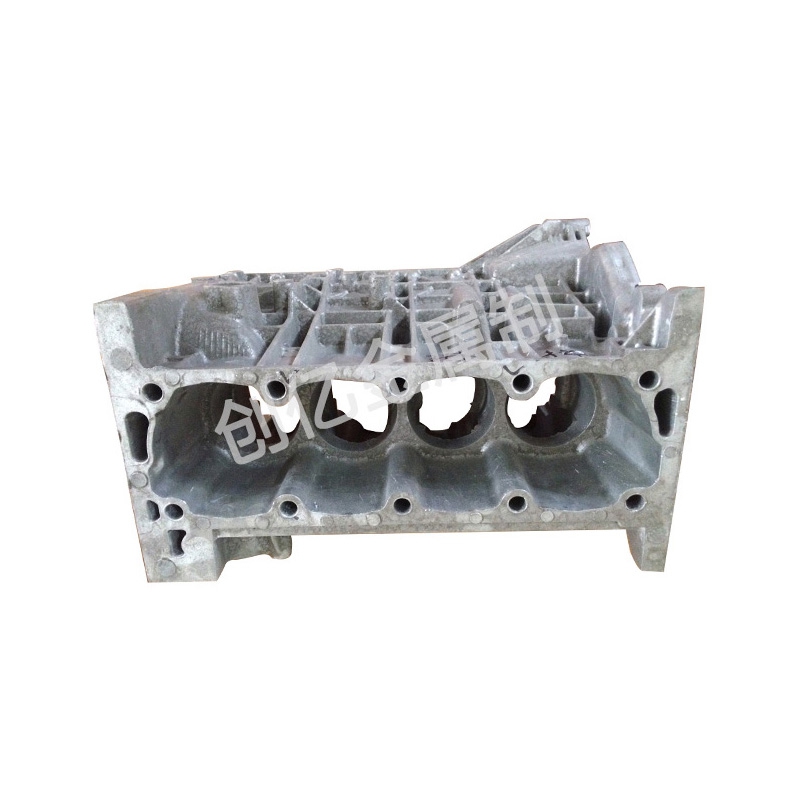

铝合金重力铸造理论上就株洲浇铸铝件是指液态铝合金型材在重力(地球引力)的作用下彻底充型并凝固成形的方式,包括砂铸,金属型铸造,熔模铸造,石膏型铸造等。狭义上是专指金属型浇铸,也就是将液态铝合金型材浇入钢制的模具中,冷却成形后取下的铝合金铸造工艺方式,所以也叫重力浇铸,亦或是钢模铸造,钢模浇铸。铝合金重力铸造理论上就是指液态铝合金型材在重力(地球引力)的作用下彻底充型并凝精密浇铸铝件固成形的方式,包括砂铸,金属型铸造,熔模铸造,石膏型铸造等。狭义上是专指金属型浇铸,也就是将液态铝合金型材浇入钢制的模具中,冷却成形后取下的铝合金铸造工艺方式,所以也叫重力浇铸,亦或是钢模铸造,钢模浇铸。

近年来,世界各国高度精密浇铸铝件重视镁合金的研究与开发,将镁资源作为21 世纪的重要战略物资,加强了镁合金在航空航天、通讯.汽车及计算机领域的应用开发研究。美、日、欧等发达国家目前已经投入大量人力和物力,实施多项大型联合研究发展计划,研究汽车用镁合金零部件,这些研究开发计划加快了国外应用镁合金零部件的步伐。我国是一个摩托车生产、消费大国和出口大国,也是一个潜在的株洲浇铸铝件汽车生产和消费大国。然而,目前我国的镁合金成型技术还相对落后,镁合金零部件的力学性能及耐腐蚀性能较低是制约汽车用镁合金零部件在我国应用的一个重要因素。 应用镁合金触变成型技术可得到组织细小、精密,力学性能相对较高的镁合金部件。其综合力学性能优于目前广泛采用的压铸镁合金部件。但是应该看到,触变注射成型设备的高昂费用及所必须支付的zhuanli许可费用,加之成型用原材料—镁粒的成本较高,整体投资比较大。因而该技术尤其适用于那些具有较高要求和高附加值产品的加工.

镁合金半固态铸造成形株洲浇铸铝件技术的提出与研究现状镁合金作为一种绿色环保合金,由于其自身的密度小,比强度、比刚度高,尺寸稳定性好,电磁屏蔽好及价格稳定等特点,主要作为铝、塑料和钢的替代品采用高低压铸造、熔模铸造、消失模铸造及铸造等成形方法,可以铸造出质量轻,强度高,形状复杂的镁合金铸件,但须过热以确保流动性而导致生产的诸多难以克服的问题(如镁合金燃烧)。镁合金半固态铸造精密浇铸铝件成形技术则为解决这1难题提供了条件半固态是指合金内既存在球形固相又存在流体液相的两相状态。本世纪70年代,开始半固态成形技术研究。镁合金半固态成形是将金属或合金在固相线与液相线温度区间进行加工成终形产品的方法。镁合金半固态成形的温度范围。